Produkte

Auf unseren Produktseiten finden Sie Neuigkeiten, Forschungsberichte und vieles mehr...

ZIEGELHERSTELLUNG

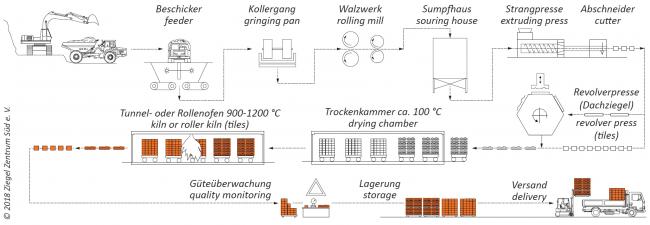

Rohstoffgewinnung

Ziegel bestehen aus den folgenden natürlichen Rohstoffen:

- Ton, Lehm, Mergel 85-90%

- Sand bis zu 15%

In unseren Mitgliedswerken werden diese Rohstoffe in der Regel werksnah in eigenen Gruben mit Baggern, Radladern oder Laderaupen abgebaut. Der Transport aus der Tongrube zum Werk erfolgt über Förderbänder oder mit LKWs. Da die Tongruben in der Regel direkt neben dem Werk liegen, werden weite Transportwege auf öffentlichen Straßen oft vermieden.

Rohstoffaufbereitung

Im Werk werden die Rohstoffe nach der selektiven Gewinnung auf Halden gelagert oder direkt weiterverarbeitet. Das Rohmaterial gelangt in den Kastenbeschicker, in dem es grob zerkleinert und gemischt wird. In den Werkshallen erfolgt der Weitertransport zur Zerkleinerung und Aufbereitung ausschließlich auf Förderbändern. Die eigentliche Zerkleinerung erfolgt im ersten Schritt im so genannten "Kollergang". Dort laufen tonnenschwere Stahlwalzen ständig im Kreis über das grobe Rohmaterial und zerkleinern es auf eine für die weiteren Bearbeitungsschritte geeignete Größe.

Die für den Formgebungsprozess erforderliche weitere Zerkleinerung wird durch den Einsatz von Walzwerken erreicht. Über mehrere Walzwerkstufen wird dann der Rohstoff immer feiner zerkleinert und zermahlen, bis er die richtige Korngröße zur Ziegelproduktion hat. Das Walzwerk selbst ist komplett eingehaust, einmal aus Sicherheitsgründen, zum anderen um den durch die Reibung entstehenden Staub absaugen zu können und ihn dann wieder der Produktion zuzuführen. Im Inneren des Gehäuses befinden sich unterschiedlich schnell laufende Stahlmantel-Walzen, die auf einen Abstand von bis zu 0,5 mm zusammengefahren werden, um den vorzerkleinerten Lehm durch diesen Spalt durchzureiben.

Der zerkleinerte Ton wird anschließend auf Förderbändern zur Zwischenlagerung in das so genannte "Sumpfhaus" transportiert. In dieser großen dunklen Lagerhalle erfolgt die Bevorratung und permanente automatische Mischung des Tons. Festgelegte Ruhezeiten des zerkleinerten Tons sorgen für die gleichmäßige Durchfeuchtung und Homogenisierung des Rohstoffs.

Da hochwertige Hintermauerziegel feine Luftporen benötigen, um die geforderte hohe Wärmedämmung zu ermöglichen, wird dem Ton, wie im Bild dargestellt, "Porosierungsmaterial" beigemischt. In der Regel werden hierfür feine Zellulosefasern - unbehandeltes Sägemehl aus der Holzindustrie - und Papierfangstoff, der bei der Papierherstellung anfällt, verwendet. Als weiteres Porosierungsmittel kann auch Recyclingpolystyrol zum Einsatz kommen.

Die Porosierung des Ziegelmaterials schafft die feinen Luftporen im fertigen Ziegel, denn beim Brennvorgang mit fast 1.000 Grad verbrennen die Zusatzstoffe Sägemehl, Papierfangstoff oder Polystyrol und bilden Millionen kleinster geschlossener Luftbläschen. Diese Luftporen im Ziegel sorgen neben der Gestaltung des Lochbildes für seine hohe Wärmedämmung.

Formgebung

Über Transportbänder gelangt das so "abgelagerte" und gut durchmischte, feuchte Rohmaterial zur Formgebung. Aus dem unförmigen Rohstoff wird ein Ziegel. Durch die wohldosierte Zugabe von Dampf entsteht eine geschmeidige plastische Masse, die in der Strangpresse mit hohem Druck durch ein Stahl-Mundstück gepresst wird.

Das Mundstück besteht aus einer Stahlplatte, die die Ziegellochung in umgekehrter Form besitzt. Der aus der Presse kommende endlose Ziegelstrang erhält das Lochbild des mit diesem Mundstück produzierten Ziegels. Für jeden Ziegeltyp und jede Ziegelgröße muss ein anderes Mundstück mit der entsprechenden Form und dem individuellen Lochbild in die Presse gesetzt werden.

Die Teilung des endlosen Stranges geschieht im Abschneider. Er schneidet mit einem feinen Stahldraht die Ziegel vom Strang ab. Die so entstandenen Formlinge haben bereits die Form des fertigen Ziegels, sind jedoch noch um das Schwindmaß (ca. 5-10%) größer als dieser.

Bei der Herstellung von Pressdachziegeln werden in einer Strangpresse zunächst sogenannte Kuchen oder Batzen vorgeformt und anschließend in einer weiteren Presse entsprechend geformt. Dabei kommen mechanische und hydraulische Revolverpressen, sowie Amboss Schwenkbalken- und Drehtischpressen zum Einsatz. Bei den am häufigsten verwendeten Ein- und Mehrfelder-Revolverpressen befinden sich die Unterformen auf einer periodisch drehenden Trommel (5-, 6- oder 8-eckiges Prisma).

Trocknung

Vor dem Brennvorgang müssen die noch weichen, feuchten Ziegel getrocknet werden. Förderbänder transportieren die einzelnen frisch gepressten Formlinge zur Umsetzanlage, die die Formlinge auf hohe Trocknerwagen setzt. Diese Wagen durchfahren dann den Trockner, in dem die Ziegel, um Energie zu sparen, mit der Abwärme des Tunnelofens getrocknet werden.

Dabei wird den Rohlingen der Hauptteil des Wassers entzogen. Der Restfeuchtegehalt der Rohlinge soll für einen qualitativ hochwertigen Brand im Tunnelofen nicht mehr als 2-3% betragen.

Dachziegel und Verblendziegel werden zum Teil auf den Sichtflächen oder der gesamten Oberfläche glasiert oder engobiert, um eine bestimmte Farbgebung zu erreichen oder um die Dichtigkeit des Ziegels zu steigern. Das Aufbringen der Engobe oder Glasur geschieht nach dem Trocknen, teilweise auch am Formling.

Ziegelbrand

Nach dem Trocknungsprozess werden die Ziegel mit einer automatischen Setzmaschine wieder aus den Trocknerwagen umgesetzt und auf große Transportwagen gestapelt, auf denen sie nun den ca. 50-130m langen Tunnelofen zum Brennen durchfahren. Die Verweildauer im Ofen beträgt je nach Rohstoffart und gewünschter Ziegelart zirka 6 – 70 Stunden.

Die Rohlinge werden im Ofen langsam auf die Garbrandtemperatur von 900-1.200°C aufgeheizt und nach einer Haltezeit von 2-5 Stunden (keramischer Scherbenbildungsprozess = chemische Umbildung der Silicate) planmäßig abgekühlt. Das Foto zeigt einen Blick in das Innere des Tunnelofens. Es sind die rotglühenden Ziegel während des Garbrandes abgebildet. Durch den Brand erhalten die Ziegel ihre endgültige Farbe, Form und Festigkeit. Sie besitzen nun die bekannt guten bauphysikalischen Eigenschaften, die beim Hausbau heute so wichtig sind!

Qualität

Anschließend werden die Ziegel vom Ofenwagen auf ein Transportband gesetzt und zur Verpackungsanlage transportiert. Auf dem Weg zur Verpackung laufen die fertigen Ziegel noch an einer Kontrollstelle vorbei, bei der die Fehlerlosigkeit der Ziegel geprüft wird. Zusätzlich erfolgen Stichproben, bei denen die Ziegel auf Maßhaltigkeit und Formgebung von Hand durch einen Mitarbeiter der Qualitätssicherung kontrolliert werden. Neben der vorgeschriebenen Fremdüberwachung werden ständig eigene Qualitätskontrollen, wie z. B. der Druckfestigkeitstest durchgeführt. Hier wird ein Ziegel in der Druckpresse hohem Druck ausgesetzt, um seine Festigkeit und Belastbarkeit zu bestätigen.